Die Scherkraft ist deutlich geringer als die Haltekraft, in der Regel etwa 20 %. Aber das sind nicht die einzigen Kräfte, die auf den Magneten wirken. Erfahren Sie, welchen Kräften Magnete ausgesetzt sind und wie Sie den sicheren Einsatz von Hebe- und Spannmagneten gewährleisten können.

Magnete unter dem Einfluss von Kräften

Sie haben es sicher schon einmal gesehen: zwei Magnete lassen sich kaum auseinanderziehen, aber wenn man sie seitwärts bewegt, gleiten sie leicht übereinander. Dies ist auf die unterschiedlichen Kräfte zurückzuführen, die in verschiedenen Richtungen auf die Magnete wirken. Der Unterschied zwischen den Kräften ist beträchtlich: bei einer Bewegung senkrecht zur Kontaktfläche des Magneten oder senkrecht zum ferromagnetischen Material (magnetisierter Gegenstand) ist die Haltekraft des Magneten etwa fünfmal höher als die tangentiale Kraft bei einer Bewegung parallel zur Kontaktfläche.

Welche physikalischen Kräfte wirken also auf Magnete und wie beeinflussen sie die Gesamtmagnetkraft eines Haltemagneten oder Lasthebemagneten? In diesem Artikel werden wir uns hauptsächlich mit den Halte-, Scher- und Gravitationskräften befassen.

Haltekraft = NormalkraftDie wichtigste Komponente der Haltekraft ist die Halte- oder Normalkraft (in der Physik als Fn bezeichnet). Diese Größe drückt die Kraft aus, mit der ein Magnet einen an ihm befestigten Gegenstand in der Senkrechten hält. |

Scherkraft = Tangential- = ReibungskraftDie Scherkraft wird in Physiklehrbüchern in der Regel als Tangentialkraft oder Reibungskraft bezeichnet und mit Ftbezeichnet. Sie drückt die Kraft aus, die gegen die Bewegungsrichtung zweier übereinander liegender Objekte wirkt. Sie steht senkrecht zur Normalkraft, verläuft parallel zur Oberfläche des Magneten und entspricht etwa 20 % der Haltekraft des Magneten. Daraus ergibt sich ein allgemeiner Reibungskoeffizient von 0,2. |

GravitationskraftBei der Arbeit mit Magneten muss auch die Schwerkraft berücksichtigt werden, die sowohl auf den Magneten selbst als auch auf die zu hebende Last oder das zu spannende Werkstück wirkt. |

Magnetische Kraft in Lasthebemagneten

Bei Bandmagneten drückt die Magnetkraft (Normalkraft) die Gesamttragfähigkeit des Magneten aus. Wenn der Magnet die Last heben soll, muss er die auf die Last wirkende Gravitationskraft überwinden – das Verhältnis zwischen der Gravitationskraft der zu hebenden Last und der Magnetkraft des Magneten wird durch den so genannten Sicherheitskoeffizienten ausgedrückt. Sie ist in der Norm EN 13155 wie folgt definiert:

|

Typ des Lasthebemagneten |

Sicherheitskoeffizient |

|

Permanent-Lasthebemagnet |

3 |

|

Hebe-Elektromagnet |

2 |

|

Elektropermanenter Lasthebemagnet |

3 |

Alle Lasthebemagnete müssen vor dem Inverkehrbringen eine Rissprüfung bestehen, die für jedes Produkt mit seiner Seriennummer aufgezeichnet wird und auf dem Prüfzertifikat für dieses Produkt angegeben ist. Bei Walmag wird der Test auf einer Reißmaschine mit einem zertifizierten Messgerät durchgeführt.

Das Zertifikat für den Lasthebemagneten ist ein Jahr lang gültig – daher muss jährlich eine Rissprüfung durchgeführt werden. Wiederholungszertifizierungen werden auf einer mobilen Reißmaschine direkt beim Kunden vor Ort durchgeführt.

In diesem Artikel erfahren Sie mehr darüber, wie wir unsere Lasthebemagnete testen und welche Zertifikate unsere Lasthebemagnete haben. Bei Walmag erschweren wir die Prüfung der Magnetlast freiwillig, indem wir ein Blatt Papier zwischen den Lasthebemagneten und die Last legen, um die Haltekraft des Magneten künstlich zu verringern (um mögliche Luftblasen oder Oberflächenverschmutzung zu simulieren). Die tatsächliche Tragfähigkeit des Magneten ist also sogar etwas höher als die Nenntragfähigkeit.

Sicheres Heben von Lasten mit Lasthebemagneten

Neigung der Last

Der Lasthebemagnet erreicht seine maximale Tragfähigkeit bei Nulllastneigung. Das bedeutet, dass die zu hebende Last im Verhältnis zur Magnetkontaktfläche perfekt zentriert sein muss, wobei der Schwerpunkt genau in der Mitte liegt.

Wenn die zu hebende Last nicht zu 100 % auf dem Magneten zentriert ist, wird der Schwerpunkt verschoben. Dies führt dazu, dass die Gravitationskraft wie folgt gesplittet wird:

- Normalkraft (senkrecht zur zu hebenden Last)

- und tangentiale Kraft (parallel zur Last),

- wobei die Vektorsumme dieser beiden Kräfte der Gravitationskraft

Je größer die Verschiebung der Last, desto höher ist die Tangentialkraft und desto mehr nimmt die Normalkraft des Magneten ab. Logische Folge: je stärker die Last geneigt, desto geringer die Haltekraft des Magneten. Die maximal zulässige sichere Neigung der zu hebenden Last beträgt in der Regel 6°. Diese Empfehlung muss jederzeit beachtet werden.

In der Praxis kann es jedoch Situationen geben, in denen Sie die zu hebende Last von einer horizontalen in eine vertikale Position drehen müssen. Bei NEO Lasthebemagneten geschieht dies durch zusätzliche Vorrichtungen mit einem Anschlag, der ein Abrutschen der Last verhindert (z.B. NEO HV Hebearm). Dadurch wird die Haltekraft des Lasthebemagneten voll ausgenutzt.

Es gibt auch eine Variante des Lasthebemagneten ohne Ladungssicherung – z.B. den Kran-Dauermagneten GP 250. Hier fällt auf den ersten Blick der Unterschied in der Tabelle der Tragfähigkeiten des Lasthebemagneten in horizontaler Lage (Tragfähigkeit 250 kg) und in vertikaler Lage (Tragfähigkeit 80 kg) auf.

Statorzylinder des Motors im Siemens-Werk in Frenštát pod Radhoštěm.

Um die Schwerkraft des Motorstators (aus gefalteten Blechen) zu überwinden,

war es notwendig, die Tragfähigkeit des NEO SPC-Magneten direkt am Produkt

zu überprüfen.

Chemische Zusammensetzung und Temperatur der Last

Die Magnetkraft eines Magneten wird auch durch die Temperatur beeinflusst. Für die Lasthebemagnete haben wir die Temperaturbeschränkung mit NEO HOT Bandmagnetengelöst, die auch in heißen Umgebungen (bis zu 180 oC) einsetzbar sind.

Was die chemische Zusammensetzung anbelangt, so ist das am besten geeignete Material für die Magnetmanipulation, vereinfacht gesagt, gewöhnlicher Baustahl. Bei legierten Stählen wird durch den Zusatz von Legierungselementen (z.B. Mangan oder Chrom) die Magnetizität des Werkstoffs verringert, bis zu nichtmagnetischen austenitischen Stählen.

Die Magnetkraft wird auch durch die Homogenität der Last beeinflusst (Guss-, Schweiß- oder zusammengesetzte Teile sind schlechter magnetisierbar – z.B. der Motorstator im Bild).

|

Unser Tipp: Bei Lasten mit ungewöhnlicher chemischer Zusammensetzung, Form, Länge oder problematischer Homogenität prüfen wir die Tragfähigkeit des Magneten durch einen praktischen Test. Dies ist der beste Weg, um die vollständige Sicherheit des Lasthebemagneten zu gewährleisten. Genau das haben wir im Fall des Stator-Motorkabelbaums bei Siemens in Frenštát pod Radhoštěm getan. |

Abmessungen der Last und Befestigung am Lasthebemagneten

Die Abmessungen der zu hebenden Last (ihre Länge, Breite und Dicke) haben einen großen Einfluss auf die Gesamtmagnetkraft des Lasthebemagneten. Bei der Länge der Last kann es zu einer Beschränkung der maximalen Länge kommen, da längere Lasten beim Anheben durchhängen. Dies kann in Verbindung mit der Bewegung der Last einen erheblichen Einfluss auf alle physikalischen Kräfte haben, die auf die zu hebende Last (und damit auch auf den Magneten) wirken.

Auch die Dicke der Last spielt eine Rolle. Rillen, Bohrungen und andere Unregelmäßigkeiten in der Oberfläche können die Gesamttragfähigkeit des Lasthebemagneten erheblich verringern.

Die Form der zu hebenden Last (bzw. ihrer Kontaktfläche) ist ebenfalls wichtig für die Auswahl eines geeigneten Lasthebemagneten. Einige Lasthebemagnete erlauben beispielsweise nicht die Handhabung von Lasten mit kreisförmigem Querschnitt.

Um die volle Leistung des Lasthebemagneten zu erreichen, muss eine vollständige Abdeckung der Magnetpole gewährleistet sein. Dabei spielt auch die Größe des Querschnitts der Ladung oder des Teils eine Rolle, die größer sein sollte als die Fläche des Pols. Bei dünnen Teilen besteht die Gefahr, dass das Magnetfeld das Teil durchdringt und sich hinter ihm schließt – die Magnetisierung ist möglicherweise nicht stark genug. Mehr über den Umgang mit dünnen Blechen lesen Sie hier >>

Auch der Luftspalt ist ein sehr wichtiger Faktor. Dies wird sowohl durch nichtmagnetische Werkstoffen auf der Last (Anstrich, Abdeckfolie usw.) als auch durch Oberflächenrauheit, Unregelmäßigkeiten und andere Oberflächenphänomene verursacht.

Magnetische Kraft bei Magnetspannplatten

Die Frage der Kräfte, die beim Spannen und Bearbeiten auf den Magneten wirken, ist noch komplexer als bei Lasthebemagneten.

Die Schwerkraft des Werkstücks kann sich sowohl positiv (bei vertikaler Bearbeitung) als auch negativ (bei horizontaler Bearbeitung) auf den Spannmagneten auswirken.

Während der Bearbeitung werden auch Schneidkräfte auf die Magnetspannplatte ausgeübt. Diese sind in der Regel kombiniert, d.h. sie haben sowohl eine vertikale als auch eine horizontale Komponente. Sie werden durch die Schneidbedingungen und die Geometrie des Werkzeugs bestimmt.

Unterschiedliche Bearbeitungsarten stellen unterschiedliche Anforderungen an Spannplatten, daher gibt es viele Arten von Spannplatten.

|

Wesentlich für das Spannen von Werkstücken mit Magneten ist, dass ihre magnetische Spannkraft gegenüber dem Werkstück die bei der Bearbeitung auf das Werkstück wirkenden Schnittkräfte übersteigen muss. Nur so kann ist die Spannung sicher. |

So prüfen Sie die Spannkraft von Magnetspannplatten

Im Gegensatz zu Lasthebemagneten ist die Prüfung der Haltekraft von Magnetspannplatten nicht durch Normen geregelt und unterliegt den internen Regeln des Herstellers. Jede Walmag-Spannplatte verfügt über ein Prüfzertifikat, das die bei der Prüfung gemessenen Werte ausweist.

Während der Entwicklung von Prototypen testen wir die Magnetspannplatten auch auf einer zertifizierten Abreißmaschine.

Es gibt verschiedene Methoden zur Prüfung von Magnetspannplatten :

- JIS: Messung und Prüfung mit einer Prüfvorrichtung mit einer Kontaktfläche von 1 cm2. Der Prüfkörper ist an einer Feder befestigt, die dann von einer Schraube gezogen wird, bis sich der Körper vom Magneten löst. Damit wird die senkrechte Reißkraft in kgf (Kilogramm-Kraft oder Kilopond) gemessen.

- OSW: Messung und Prüfung mit einer Prüfvorrichtung mit einer Kontaktfläche von 64 cm2. Der Prüfkörper wird an der Schraube befestigt, die dann gedreht und der Dehnungsmessstreifen belastet wird, bis sich der Körper wieder von der Spannplatte löst. In diesem Fall wird der Wert der senkrechten Reißkraft gewöhnlich in lbf (poundal-force) angegeben – sie ist in kgf umrechenbar.

Wie man eine Magnetspannplatte auswählt – Faktoren, die die Haltekraft beeinflussen

Im Hinblick auf die verschiedenen Bearbeitungsarten und Werkstücke gibt es auf dem Markt eine Reihe von Magnetspannplatten, die für bestimmte Bearbeitungsarten entwickelt wurden. Wählen Sie die Magnetspannplatte nach den folgenden Parametern aus:

Richtung der Schnittkraft(en), die auf das Werkstück wirken: idealerweise eine Richtung senkrecht zum Magnetpol wählen.

Dicke des Werkstücks: je dünner das Werkstück, desto stärker haftet es am Magneten (und desto mehr magnetische Kraftlinien dringen in das Arbeitswerkzeug ein). Das Spannen von dünnen Teilen wird durch die Einstellung der Magnetspannplatte (Abstand der Magnetpole) gelöst - je dünner das Teil, desto dichter die Polarität der Magnetspannplatte, was ein stärkeres Magnetfeld gewährleistet. Weitere Tipps zum Spannen dünner Teile finden Sie hier >>

Höhe des Schnittkraftpunktes: Bei zu "hohen" Werkstücken besteht die Kippgefahr. Die Kippgefahr ist umso größer, je weiter die Schnittkraft von der Spannfläche entfernt ist und je kleiner die Spannfläche ist.

Magnetpolabdeckung: Legen Sie das Werkstück so auf die Magnetspannplatte, um möglichst viele Magnetpole abzudecken, wobei Sie darauf achten müssen, dass der N- (Nord-) und der S (Süd-) Magnetpol im gleichen Verhältnis abgedeckt werden. In manchen Fällen kann man eine stärkere Spannung auch durch die Änderung des technologischen Prozesses erreichen. Zum Beispiel haben wir für einen Kunden Das Schneiden von einer 2000 mm langen Stahlstange gelöst, die auf einem Haltemagneten in 90 mm lange Teile zerteilt werden musste, die dann weiterbearbeitet wurden. Aber die kleinen 90-mm-Teile hielten nicht stark genug an der Magnetspannplatte. Dies hätte durch eine Verringerung der Leistung der Werkzeugmaschine gelöst werden können – aber das war nicht die gewünschte Lösung für unseren Kunden. Daher einigten wir uns auf eine Änderung des technologischen Verfahrens – die zwei Meter lange Stange wurde zunächst in 470 mm lange Teile geschnitten, die von der Magnetspannplatte zuverlässig und sicher gehalten wurden. Diese Teile wurden maschinell bearbeitet und dann in 90-mm-Teile geschnitten.

Abdeckung der Magnetspannplatte: eine Magnetspannplatte, die vollständig vom Werkstück bedeckt ist, hat in der Regel eine geringere Spannkraft als eine teilweise abgedeckte Magnetspannplatte (dies hängt jedoch auch von der Form und der Polarität der Pole ab). Wenn Sie zum Beispiel ein Werkstück auf eine Magnetspannplatte legen, die teilweise abgedeckt wird, konzentrieren sich die magnetischen Kraftlinien auf dieses Werkstück. Wenn Sie ein weiteres Werkstück mit der Magnetspannplatte einspannen, ''wandert'' ein Teil der Kraftlinien zum zweiten Werkstück und die Magnetspannkraft auf dem ersten Werkstück wird reduziert.

Oberflächenrauheit, Luftspalt und Kompaktheit des Werkstücks: Hier verhalten sich die Magnetspannplatten genauso wie die Lasthebemagnete. Das Gleiche gilt für die chemische Zusammensetzung des Werkstückmaterials und die Bearbeitungstemperatur.

Polverlängerungen: sie erweitern den Magnetkreis und reduzieren damit die Haltekraft je nach Höhe und Ausführung. Polverlängerungen sind z.B.:

- fix - in Form von zusätzlichen Platten, in die das Negativ des Werkstücks eingefräst wird, oder einteilige Würfel,

- flexibel – diese werden zusammen mit dem Werkstück magnetisiert und fixieren es in der gewünschten Position.

|

Unser Tipp: Die tangetiale Verschiebung des Werkstücks kann auch durch die Verwendung von Auflageschienen oder Spannblöcken, die magnetisch mit dem Werkstück verbunden sind, eliminiert werden. Die Spannblöcke können auch verwendet werden, um das Kippen des Werkstücks zu verhindern. |

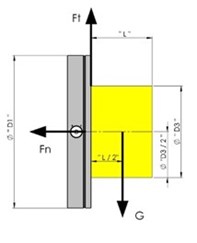

Grundsätze zum sicheren Spannen des Werkstücks mit einer Magnetspannplatte

Die Spannkraft sollte immer mindestens 2 mal höher sein als die Schnittkraft. Bei höheren Werkstücken muss auch die Kippgefahr (auf die kleine Werkstückbasis wirkende Schnittkraft) berücksichtigt werden.

|

Ft ≥ 2×G Fn×(D3 / 2) ≥ 2×G×(L / 2) |

Beide Bedingungen müssen gleichzeitig erfüllt sein. Diese Formel lässt jedoch die Schnittkraft völlig außer Acht. Wenn wir sie in die Berechnung einbeziehen wollen, müssen wir eine Vektorsummierung mit der Schwerkraft durchführen und Variablen zu den Gleichungen hinzufügen.

Erläuterung:

Fn .. Werkstückspannkraft

Ft. .. tangentiale Spannkraft des Werkstücks (Ft=kv×Ft )

kv = Reibungskoeffizient (0,15-0,3 je nach Material des Werkstücks, Oberfläche, usw.)

G ... Schwerkraft (Werkstückgewicht×9,81)

Es gibt jedoch keinen Grund, sich vor diesen physikalischen Gleichungen zu fürchten. Walmag-Magnetspannplatten werden immer mit einer ausführlichen Bedienungsanleitung geliefert, in der alle Details zum Thema Magnetspannen beschrieben sind. Darüber hinaus ist der Service und Kundenbetreuung jederzeit verfügbar.

Wenn Sie eine Automatisierung der Produktion und den Kauf von Magnetspannplatten oder Lasthebemagneten in Erwägung ziehen, nehmen Sie mit uns Kontakt auf. Wir berechnen die benötigte Magnetkraft, entwerfen die optimale Lösung für Sie oder leihen Ihnen Magnete zum Ausprobieren.